TÓM TẮT NỘI DUNG BÀI VIẾT

Ngoài việc áp dụng xe lu để thực hiện quá trình đầm nén vật liệu nhanh chóng và hiệu quả hơn, người vận hành hoặc người giám sát công trình cũng phải quan tâm đến các yếu tố khác ảnh hưởng đến chất lượng đầm nén. Ví dụ như loại đất, hàm lượng nước, hình dạng và tính chất của các hạt vật liệu, v.v. Hãy cùng tìm hiểu sâu hơn về các yếu tố này trong các thông tin dưới đây.

CÔNG VIỆC ĐẦM NÉN ĐẤT – EARTHWORKS

Các yếu tố quan trọng ảnh hưởng đến độ chặt của đất khi đầm nén bao gồm:

1: Loại đất

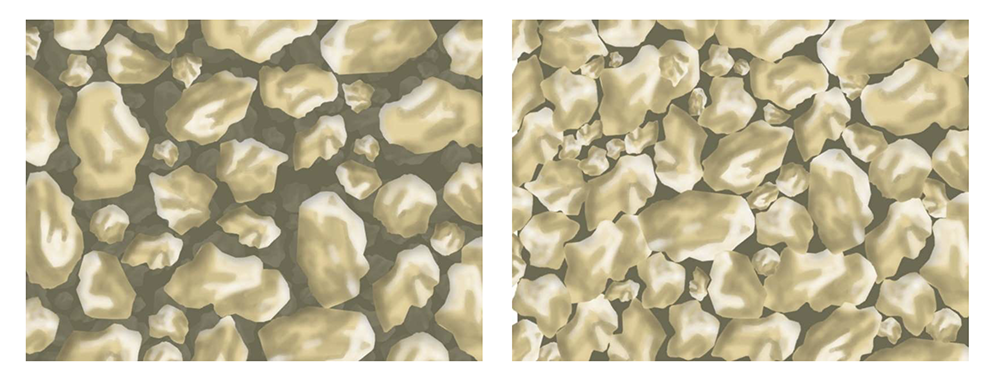

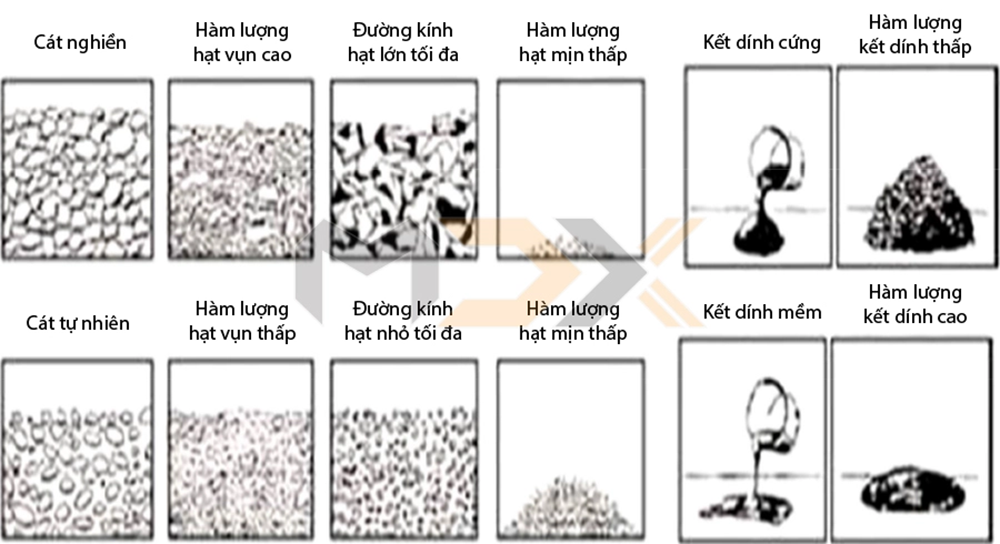

Ảnh mô tả sự liên kết của các hạt trong hỗn hợp trước và sau khi đầm nén.

Ảnh mô tả kích thước các hạt trong hỗn trước và sau khi đầm nén.

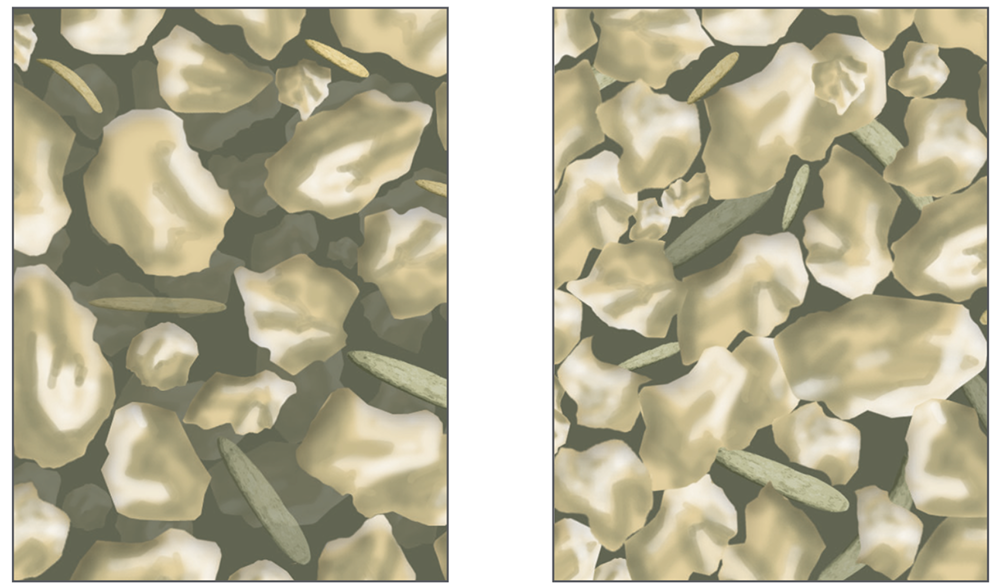

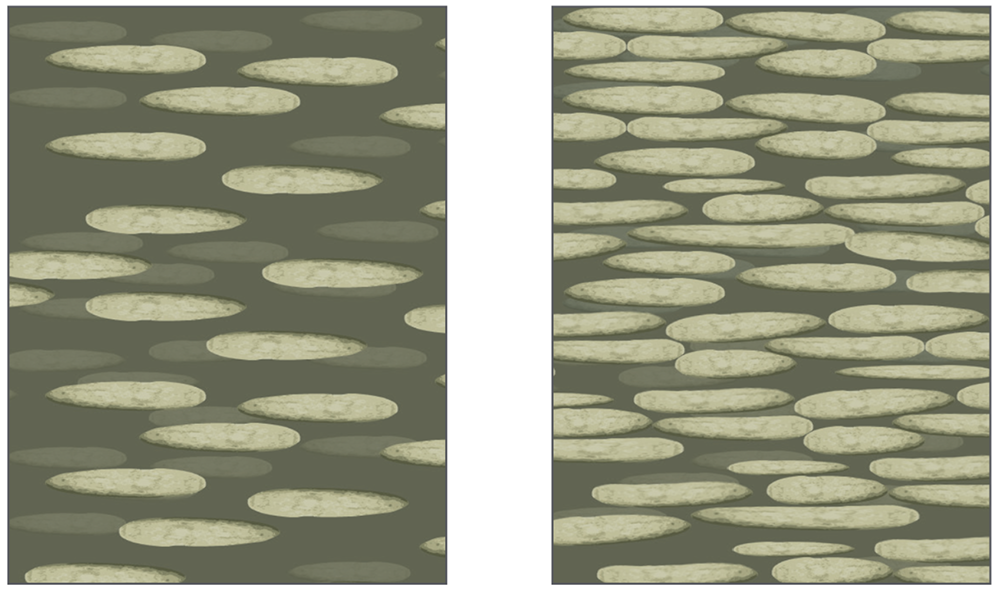

Ảnh mô tả sự kết dính đất trước và sau khi đầm nén

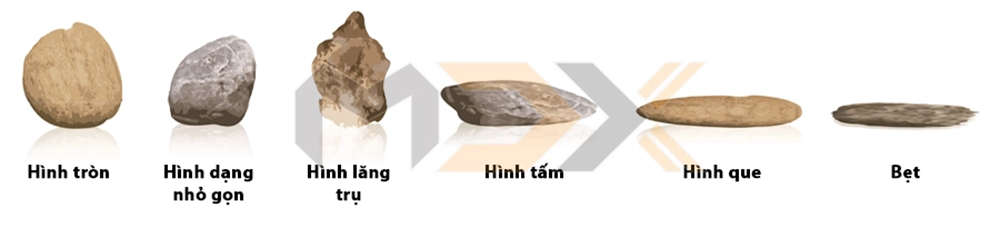

2: Hình dạng hạt vật liệu

Các dạng hạt điển hình

3. Đường cong phân bố kích thước hạt

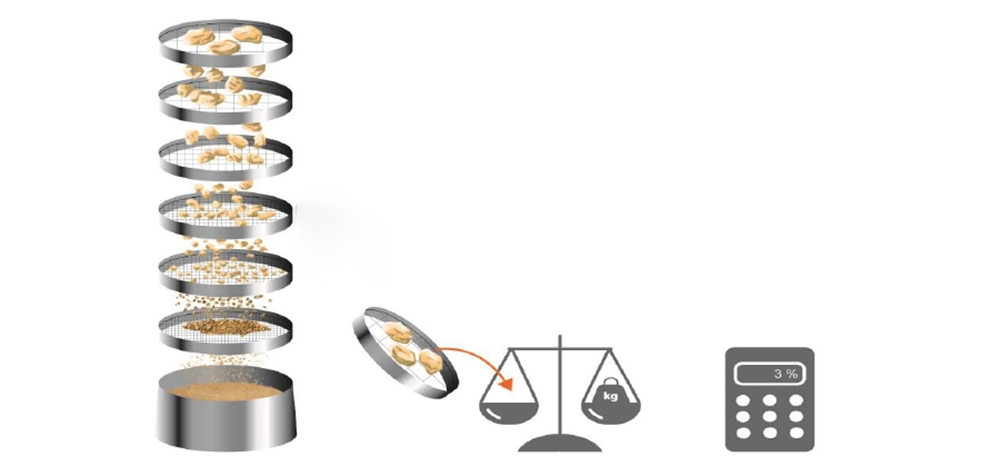

Thiết lập phân tích sàng điển hình

Sau khi sấy khô, các khoáng chất được phân loại bằng các sàng có mắt lưới theo tiêu chuẩn. Sau đó, cân mỗi thành phần của các sàng và tính toán tỷ lệ phần trăm của chúng.

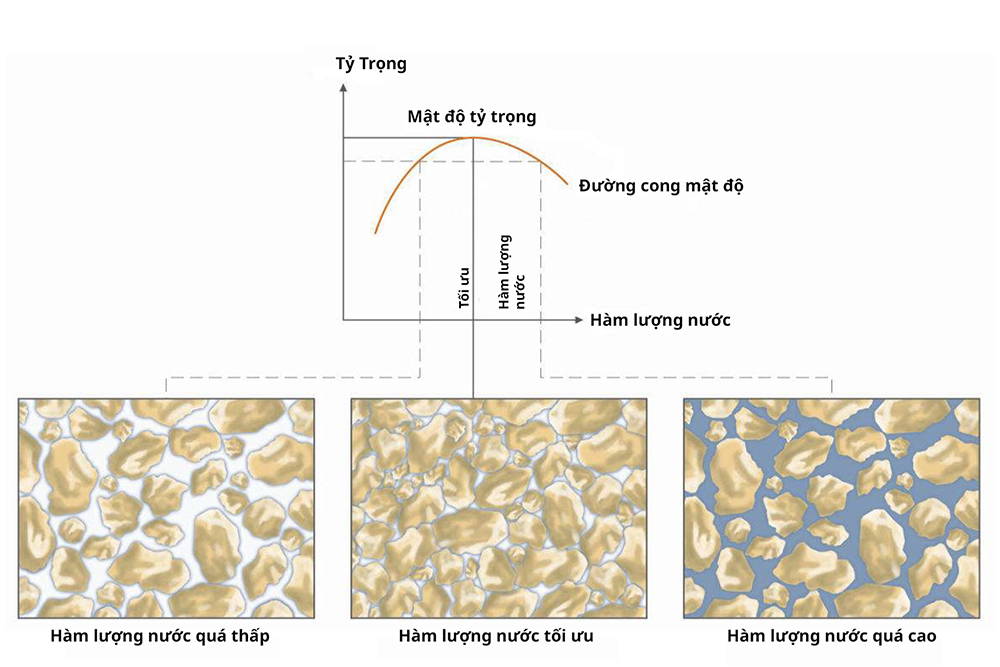

4. Hàm lượng nước trong đất

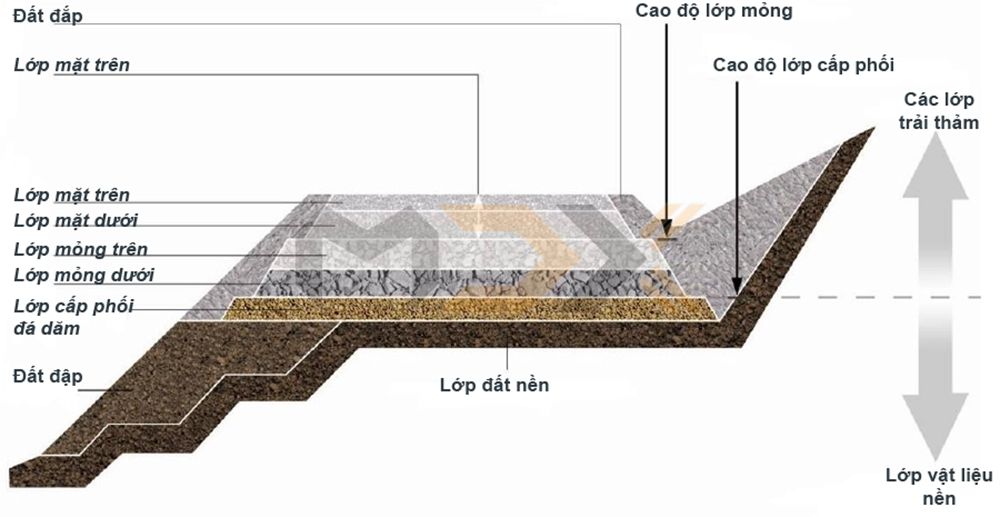

5. Độ dày lớp và nền móng

Hình vẽ cho thấy cấu trúc của đường giao thông phụ thuộc vào hình dạng và tính chất lớp đất nền và phụ thuộc vào sức chịu tải yêu cầu mà một số lớp ở trên hình vẽ không được yêu cầu.

CÔNG VIỆC ĐẦM NÉN NHỰA ĐƯỜNG – ASPHALT

Các thông số quan trọng ảnh hưởng tới chất lượng lu lèn nhựa đường bao gồm: hỗn hợp vật liệu, số lượt lu, tốc độ lu, nhiệt độ nhựa đường, tần số rung, biên độ rung, kiểu đầm nén, loại xe lu và trọng lượng vận hành, khả năng nhiệt độ nguội và điều kiện thời tiết.

Hỗn hợp vật liệu

Nhiệt độ đầm nén

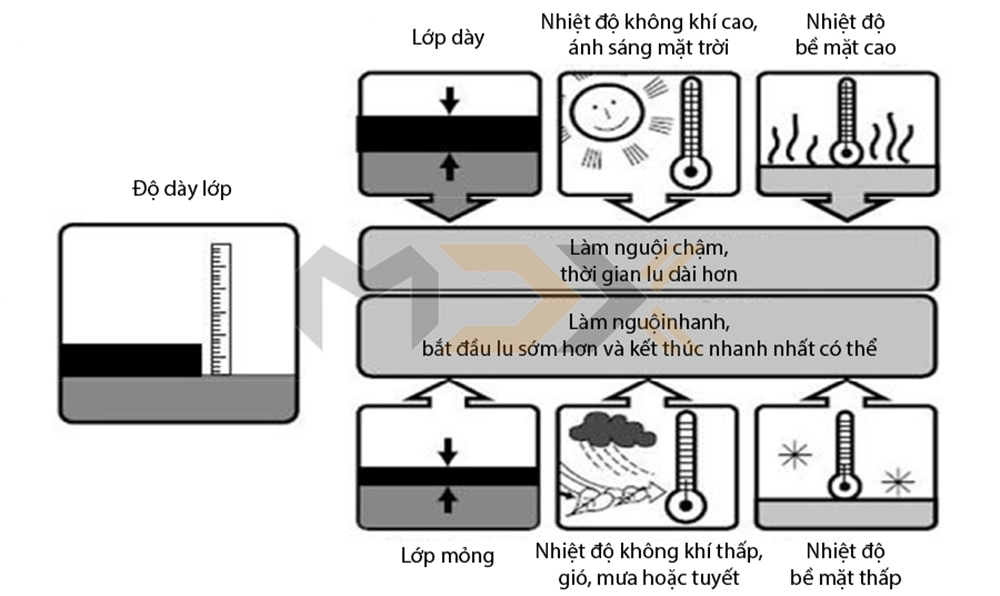

Điều kiện môi trường trong khi rải và độ dày các lớp vật liệu

GIỚI THIỆU HỖN HỢP VẬT LIỆU MỚI KẾT HỢP VỚI BITUM TRONG ĐẦM NÉN NHỰA ĐƯỜNG

Trong tương lai thì các lớp nền, các lớp kết dính, các lớp bê tông nhựa và các lớp nền mặt trên (AC TD) sẽ được kết hợp lại thành một hỗn hợp mới, tạm gọi là “Bê tông nhựa đường”. Các thành phần trong hỗn hợp mới được ký hiệu như sau: lớp nền nhựa đường (AC T), chất kết dính nhựa đường (AC B), bê tông nhựa, lớp nền mặt trên (AC D ), nhựa đường đá mastic (SMA), nhựa đường mastic (MA), nhựa đường xốp (PA).

Để phân biệt thêm, có các chữ cái sau: L, N và S. Trong đó:

– L = biến dạng thấp (cấp xây dựng IV – V – VI).

– N = biến dạng bình thường (cấp công trình III).

– S = biến dạng mạnh (cấp xây dựng SV, I và II).

Theo tiêu chuẩn nhựa đường mới (DIN EN 13108 ff), hỗn hợp vật liệu mới kết hợp bitum bao gồm các thành phần:

Lớp nền nhựa đường (AC T): 0/16, 0/22, 0/32 B, C và CS

Các loại bitum trong hỗn hợp vật liệu mới:

– AC 32 T: lớp nền nhựa đường 0/32.

– AC 32 T 50/70: lớp nền nhựa đường với bitum 50/70.

Do đó, có những khả năng sau:

– AC 32 T L 70/100: lớp nền nhựa đường 0/32, chịu biến dạng thấp với bitum 70/100.

– AC 22 T N 70/100: lớp nền nhựa đường 0/22, chịu biến dạng bình thường với bitum 70/100.

– AC 32 T S 30/45: lớp nền nhựa đường, chịu biến dạng cao với bitum 30/45.

– AC 16 T L 70/100: lớp nền nhựa đường 0/16, chịu biến dạng thấp với bitum 70/100.

Chất kết dính nhựa đường (AC B): 0/11, 0/16, 0/16 S và 0/22 S.

– AC 11 B N B 70/100: chất kết dính nhựa đường 0/11, chịu biến dạng thông thường với bitum 70/100.

– AC 16 B S 50/70: chất kết dính nhựa đường 0/16 S, chịu biến dạng cao với bitum 50/70

– AC 22 B S PmB 25/55 – 5A: chất kết dính nhựa đường 0/22, chịu biến dạng cao với bitum PmB 25/55 – 55A.

Bê tông nhựa: 0/5, 0/8, 0/11, 0/11 S và 0/16 S.

– AC 16 D S 50/70: bê tông nhựa 0/16, chịu biến dạng cao với bitum 50/70.

– AC 11 D S 50/70: bê tông nhựa 0/11, chịu biến dạng cao với bitum 50/70

– AC 11 D N 70/100: bê tông nhựa 0/11, chịu biến dạng thông thường với bitum 70/100.

– AC 8 D L 70/100: bê tông nhựa 0/8, chịu biến dạng thấp với bitum 70/100.

– AC 5 D L 70/100: bê tông nhựa 0/5, chịu biến dạng thấp với bitum 70/100

Lớp nền mặt trên (AC D ): 0/16.

Nhựa đường đá mastic (SMA): 0/5, 0/8, 0/8 S và 0/11 S.

– SMA 11 S 25/55 – 55 A: nhựa đường đá mastic 0/11, chịu biến dạng cao với bitum PmB 25/55 – 55 A.

– SMA 8 S 25/55 – 55 A: nhựa đường đá mastic 0/8, chịu biến dạng cao với PmB Bitum 25/55 – 55 A.

– SMA 5 S 25/55 – 55 A: nhựa đường đá mastic 0/5, chịu biến dạng cao với bitum PmB 25/55 – 55 A.

– SMA 8 N 50/70: nhựa đường đá mastic 0/8, chịu biến dạng thông thường với bitum 50/70.

– SMA 5 N 50/70: nhựa đường đá mastic 0/5, chịu biến dạng thông thường với bitum 50/70.

Nhựa đường mastic (MA): 0/5, 0/8, 0/11 và 0/11 S.

– MA 11 S 30/45: nhựa đường mastic BTN 0/11, chịu biến dạng cao với bitum 30/45.

– MA 8 S 25/55 – 55A: nhựa đường mastic 0/8, chịu biến dạng cao với bitum PmB 25/55 – 55 A.

– MA 5 S 20/30: nhựa đường mastic 0/5, chịu biến dạng cao với bitum 20/30.

– MA 11 N 30/45: nhựa đường mastic 0/11, chịu biến dạng thông thường với bitum 30/45

CÁC LOẠI NHỰA ĐƯỜNG VÀ PHƯƠNG PHÁP ĐẦM NÉN

Đối với quá trình rải nhựa đường bằng bitum, ta có các yêu cầu cụ thể, tùy thuộc vào tải trọng giao thông và điều kiện khí hậu. Ngoài ra còn do các khía cạnh khác về kinh tế và kỹ thuật. Để đáp ứng tất cả các yêu cầu cụ thể này, có nhiều loại nhựa đường khác nhau và các phương pháp thi công cụ thể như sau:

Lớp nền nhựa đường

Là hỗn hợp của bitum và cốt liệu. Kích thước hạt lớn nhất được sử dụng có thể là 16, 22 hoặc 32 mm. Trong quá trình làm việc cơ bản, không phải lúc nào cũng có thể đầm nén với hỗn hợp này do ứng suất hiện tại trên đường. Bởi vì nhiệt dung của lớp nền nhựa đường rộng nên việc rải lát có thể được thực hiện ở nhiệt độ thấp đến -3°C.

Chất kết dính nhựa đường

Là hỗn hợp tổng hợp với các cỡ hạt được chia độ tốt mà lớp bitum đã được thêm vào. Thành phần được lựa chọn sao cho độ chặt và sự phân bố cỡ hạt của chất kết dính nhựa đường không thay đổi khi chịu tải trọng giao thông. Kích thước hạt lớn nhất được sử dụng có thể là 11, 16 hoặc 22 mm.

Lớp nền bề mặt

Là lớp bitum đơn lớp có chức năng đồng thời như lớp nền và lớp bề mặt. Theo đó hỗn hợp bao gồm hỗn hợp khoáng với hạt chia độ, được sắp xếp theo cỡ to nhỏ và lớp bitum làm chất kết dính. Với kích thước hạt tiêu chuẩn 0/16 (tức là hỗn hợp hạt chia độ với kích thước hạt lên đến 16 mm), có lợi cho độ dày của lớp là 8 cm. Đối với các lớp dày hơn (ví dụ 10 cm), nên sử dụng hỗn hợp có nhiều vết nứt và ít hạt tròn để tránh biến dạng.

Các ứng dụng đối với lớp nền bề mặt:

– Sử dụng ở khu vực nông thôn.

– Kết hợp với lớp nền mỏng để đảm bảo đủ khả năng chịu tải, nhưng độ dày tổng quan tương đối thấp (8 -10 cm), không thể được chia thành lớp nền nhựa đường và lớp bề mặt đường nhựa.

Xi măng nhựa đường

Bê tông nhựa nóng là một hỗn hợp cốt liệu được chia độ tốt với ít lỗ rỗng, sau khi rải và sau khi đầm nén, dày đặc, ổn định và chịu cắt. Các hạt nghiền trong bê tông nhựa tạo ra sự liên kết tốt giữa các hạt và bề mặt có khả năng chống trượt cao và ổn định. Tuy nhiên có thể xảy ra hiện tượng vỡ vụn cao. Vì vậy kích thước hạt lớn nhất được sử dụng có thể là 5, 8, 11 hoặc 16 mm, nhưng phải được điều chỉnh theo độ dày lớp rải.

Các ứng dụng bê tông nhựa:

– Chủ yếu được sử dụng làm lớp bề mặt trên lớp chất kết dính.

– Là lớp bề mặt phù hợp cho tải trọng giao thông trên đường thành phố và đường quê.

Nhựa đường đá mastic (SMA)

Là hỗn hợp có tỷ lệ sỏi dăm và bitum cao. Vì hỗn hợp bao gồm một tỷ lệ tương đối cao của sỏi nghiền và đá thô và tương đối ít cát (cấp phối khe hở), một chất liên kết ổn định (ví dụ như sợi hữu cơ và khoáng, silicas hoặc polyme) phải được thêm vào bitum để nó không bị chảy ra và để đảm bảo sự bám dính ổn định của các hạt. Kích thước hạt lớn nhất được sử dụng có thể là 5, 8 hoặc 11 mm.

Ứng dụng nhựa đường đá mastic:

– SMA đặc biệt thích hợp làm lớp bề mặt do độ bền và độ ổn định cao, do đó đặc biệt thích hợp cho các tuyến đường thành phố và đường trục có đông xe cộ qua lại. Để đạt được khả năng chống trượt bên trong cần thiết khi thông xe, hỗn hợp cát sỏi nghiền 0,5 – 2 kg / m² (1-3 mm) phải được rải đều và lu vào lớp nhựa đường đá mastic khi còn nóng. Vật liệu không gắn kết phải được loại bỏ sau khi nó nguội đi.

Nhựa đường nhiệt độ thấp (LTA)

Là một loại nhựa đường có thể được trộn và xử lý ở nhiệt độ thấp hơn so với hỗn hợp nhựa đường truyền thống. Những lợi thế của việc sử dụng LTA là:

– Khung thời gian rải nhựa và lu lèn (ở nhiệt độ trộn thông thường) được mở rộng.

– Nhựa đường nguội nhanh hơn và do đó có thể nhanh chóng thông xe.

– Phù hợp hơn với khoảng cách xa hơn giữa trạm trộn và công trường (trong trường hợp này được sản xuất ở nhiệt độ trộn thông thường).

– Ít phát thải (mùi khó chịu) ảnh hưởng đến nhân viên rải nhựa và cư dân lân cận công trường thi công.

– Ít hơi bitum thoát ra hơn, mặc dù vẫn chưa thể chứng minh được rằng những vật liệu này có nguy cơ gây hại cho sức khỏe.

Để sản xuất LTA, một chất phụ gia, thường là sáp được thêm vào hỗn hợp bê tông nhựa thông thường. Do đó, các đặc tính xử lý và tính năng của nhựa đường biến tính vẫn không thay đổi.

Nhựa đường tự nhiên

Là một nguyên liệu thô tự nhiên bao gồm bitum tự nhiên và đá. Một lượng nhỏ được thêm vào nhựa đường thông thường để cải thiện các đặc tính của nó:

– Khả năng chống biến dạng của nhựa đường được tăng lên.

– Nó bám dính tốt hơn với khoáng chất.

– Có sự thấm ướt tốt hơn giữa cốt liệu và bitum

– Khả năng chống lão hóa được cải thiện liên quan đến quá trình oxy hóa và ánh nắng mặt trời.

Nhựa đường Mastic

Là một khối đặc bao gồm các mảnh vụn, cát, chất độn và bitum (có thể có phụ gia) có thể được đổ và rải khi trời nóng. Hỗn hợp khoáng có ít khoảng trống và được đặc trưng bởi một đường cong phân bố kích thước hạt ổn định. Hàm lượng các tác nhân liên kết được điều chỉnh theo các khoảng trống trong hỗn hợp tổng hợp để chúng được lấp đầy hoàn toàn trong quá trình hoàn thiện. Nhựa đường mastic thường không cần đầm thêm nữa, nhưng phải mài mòn để tăng khả năng chống trượt ban đầu.

Nhựa đường thấm nước

Là loại nhựa đường có tỷ lệ sứt mẻ cao và nhiều lỗ rỗng được kết nối với nhau. Những khoảng trống này cải thiện đáng kể khả năng thoát nước giữa lốp xe và mặt đường. Nhựa đường thấm nước được sử dụng:

– Để thoát nước mưa tốt hơn ở những nơi không thể thoát nước đủ nhanh do độ dốc dọc và ngang quá nông.

– Để giảm khả năng trơn trượt dẫn đến giảm nguy cơ tai nạn.

– Để giảm độ phun và do đó cải thiện khoảng cách tầm nhìn của người lái xe.

Nhựa đường xốp (PA):

Là một loại nhựa đường được sử dụng để giảm tiếng ồn của lốp xe. PA có số lượng lỗ rỗng đặc biệt cao có thể tiếp cận từ bên ngoài và có độ rỗng cao lên đến 27%. Với loại nhựa đường này, tiếng ồn khi lái xe có thể giảm từ 5 đến 10 dBA. Điều đó tương đương với việc giảm âm lượng cảm nhận khoảng 50%.

Nhựa đường hai lớp (DLPA)

Là một sự phát triển hơn nữa của PA. Thay vì một lớp PA, DLPA có hai lớp PA được đặt chồng lên nhau, mỗi lớp có một nhiệm vụ riêng biệt. Lớp DLPA thấp hơn với kích thước hạt 0/16 của nó mang lại khoảng trống rất cao. Hàm lượng thành phần thấp hơn, điều này đặc biệt làm giảm tiếng ồn tần số thấp. Kết cấu mịn của lớp DLPA phía trên với kích thước hạt 0/8 mịn hơn giúp giảm mức độ tiếng ồn. Kết cấu mịn này cũng cung cấp khả năng chống trượt tuyệt vời.

Nhựa đường hai lớp hot to hot

Là việc đặt trực tiếp chất kết dính và lớp bề mặt mà không cần sử dụng xe lu hai bánh thép để đầm nén lớp chất kết dính. Ưu điểm loại nhựa đường này là:

– Lớp bề mặt có độ ổn định cao hơn và tuổi thọ lâu hơn.

– Các lớp bề mặt và chất kết dính được liên kết chặt chẽ với nhau, giúp đảm bảo lớp liên kết tuyệt vời sau khi nén chặt bằng xe lu.

– Sự hình thành các rãnh này sẽ giảm đi trong thời gian dài.

– Hai bước công việc tuần tự giúp giảm đáng kể thời gian thi công.

– Nhiệt dung tăng lên làm tăng khung thời gian có sẵn cho việc đầm nén. Điều này làm cho việc rải nhựa có thể được thực hiện ngay cả trong điều kiện thời tiết xấu.

– Tiết kiệm vật liệu vì bề mặt đắt tiền có thể được thiết kế mỏng hơn.

Lớp rải mỏng

Là một phương pháp sửa chữa hiệu quả về chi phí để cải tạo bề mặt và khôi phục khả năng chống trượt của mặt đường.

Ưu điểm: giá trị độ bền trượt cao, cải thiện hiệu quả thoát nước và giảm phát thải tiếng ồn.

Độ dày của lớp thông thường là khoảng 2 cm và kích thước hạt lớn nhất là 5 hoặc 8 mm.

Việc sử dụng các xe lu đầm day trên các bề mặt này đặc biệt hữu ích, đầm chặt và làm nguội nhanh chóng.